1 引言

小模数锥齿轮加工走过了从发达国家如日本、美国、意大利等到中国,经过近20年的发展历程。在我国的生产厂家,已形成了有一定规模和影响力的专业制造厂商,基本形成了以我国为中心的小模数锥齿轮制造产业基地。但随着市场的发展,国内的小模数锥齿轮行业面临着逐步转型,企业各项成本逐渐提升,市场有逐步向周边国家如印度、越南等地转移的倾向,例如天津精诚近几年出口到印度的铣齿机已达到了数十台。

我们国家的小模数锥齿轮制造技术经历了从模仿、提升到创新的过程,当前面临着诸多问题、也面临着诸多机遇与挑战。本文通过探讨小模数螺旋锥齿轮的加工技术和精度检测的现状与问题,和对制造技术所面临的机遇和挑战进行相关分析,旨在为小模数锥齿轮行业的发展方向提供参考。

2 现状与问题

2.1 加工技术

小模数锥齿轮常用的两种齿制为GLEASON 制弧齿收缩齿和 KLINGELBERG制延伸外摆线等高齿。两者的加工方法和加工设备等对比见表 1。

表 1 GLEASON 制和 KLINGELBERG 制

齿轮加工技术现状对比

制小模数锥齿轮普遍采用双重双面法即大小齿轮均采用同一铣刀盘同时把两个齿面一次展成切削完成,其缺点是接触区容易造成对角接触,接触区调整时不能两个面同时兼顾。对于对传动比≥3,大轮节锥角≥70°的齿轮副,可采用半滚切法即大齿轮采用成型法,小齿轮双滚法进行加工匹配,那么小齿轮加工机床需要采用六轴五联动机床。其特点是加工效率更高,可以得到更为理想的接触区,设备投入更大。而六轴五联动数控铣齿机还处于刚开始使用阶段,需要进一步的技术提升。

制齿轮一般采用整体刀盘,刀具成本较高。目前涂层刀具和硬质合金刀条式刀具还应用较少,如果要进一步提高效率和降低刀具使用成本,需要刀具厂家的进一步努力。

制齿轮磨刀机多采用手动、干式磨刀机,随着产品的要求越来越高,高精度数控磨刀机已经开始得到应用,使得刀具的刃磨质量得到有效提升。

制采用端面连续滚切法,其特点是两个面的接触区可以分别调整和控制,可以得到更为理想的接触区。对于对传动比≥3,大轮节锥角≥70°的齿轮副,大齿轮可选择切入法、半切入法加工。其特点是加工效率更高,但对机床的刚性要求较高,而该类机床的刚性往往不能满足要求。由于设备本身的局限性,延伸外摆线小模数锥齿轮的应用越来越少。

制齿轮一般采用分体刀盘,刀片可以单独刃磨,刃磨方便,刀具成本低。

制齿轮对刀片的刃磨相对要求较低,目前普遍采用机械式手动进给方式磨削,相对较落后。

无论是那种齿制的齿轮,目前都是采用人工方式进行装卸工件,与发达国家同行相比有很大差距,尤其在人工成本逐步上升、招工难等现实情况下,铣齿机的自动化技术研究和应用更显急迫。

可见,我国小模数锥齿轮加工技术在逐步提升,GEASON 制弧齿锥齿轮需要在六轴五联动数控铣齿机、涂层刀具、硬质合金刀条式刀具、高精度数控磨刀机方面进一步提升技术或工艺水平,以便进一步提升加工品质和效率。而 KLINGELBERG 制延伸外摆线锥齿轮需要在加工设备上进一步提高刚性和设备的数控化,以免在国内的应用被边缘化。而两种齿制的设备自动化应用亟待突破。

2.2 精度标准与精度检测

精度标准选择问题

小模数锥齿轮工程设计人员首先面临的是精度标准不统一以及如何选择的问题。

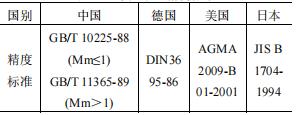

几个主要国家的精度标准如下:

表 2 几个国家的精度标准

这些标准中,日本的精度标准相对宽松,而德国的精度标准相对较严。由于各国精度标准不统一,造成我国设计人员选择标准时存在困惑。

笔者通过比对各国精度标准的制定背景或说明后认为,日本标准是从使用要求出发,以工艺的观点为主,根据现代工业生产齿轮的各种误差的关系来制定的。而美国和德国则更多地考虑了本国的加工工艺水平,从齿轮传动动态性能和承载能力出发,综合齿轮制造规律制定的。

中国 GB10225-88 在附加说明中指出: “本标准由机械电子工业部提出。本标准由机械电子工业部电子标准化研究所归口。本标准由七八六厂、哈尔滨工业大学、机械电子工业部电子标准化研究所等单位起草。”因此,中国的小模数锥齿轮标准制定没有自己的理论基础。

由此可见,如果选择 GB 作为设计的精度标准要求显得底气不足。

因此对于广大的小模数锥齿轮工程设计人员来说,目前最好的解决办法是与客户沟通使用的精度标准和能够达到的精度标准等级,如果实际达不到,以满足实际使用要求来进行最终的判断。

精度检测问题

目前我国小模数螺旋锥齿轮的单项误差检测设备十分先进,尤其是 P26、M&M、JD182012 等齿轮测量中心的应用,能够十分准确地进行精度标准的检测。由于小模数锥齿轮的齿槽狭小,不可能象大模数齿轮那样进行齿面形状的检测,而只能检测单项精度误差,即累积误差、齿距偏差和周节误差等。我国目前检测齿轮副综合误差的手段比较落后,还停留在接触区形状和位置的检查和判断上。

在使用中,常常出现齿轮单项精度超差,而在传动使用中却又合格的现象,这是因为从几何学角度认为齿轮误差来源于几何参数误差,从而把齿轮误差分为齿厚、齿形、齿距等单项误差。从运动学角度:认为齿轮是运动零件,不能孤立从单个齿轮的误差来判断其传动质量。啮合点位置的瞬时增量才能反映齿轮传动质量,啮合点的增量也就体现了齿轮传动中的瞬时传动比的变化。

可见,如果能够数字化反映出啮合点位置的瞬时增量,对于评判小模数螺旋锥齿轮的传动质量具有更大的实际意义。

非常遗憾的是,这样的检测设备德国KLINGELNBERG 曾经生产过,日本的 NiTM公司的 DF-10 型双啮仪有客户使用,但由于实用性等原因,在国内并没有得到推广。值得欣喜的是,在国内的齿轮相关展会上可以看到类似 NiTM 公司的 DF-10 型双啮仪的雏形,但要能真正广泛应用到生产实践中尚需螺旋锥齿轮测量精英们的继续努力。同时,如果引入轮齿齿面的网格式测量,即绘制轮齿齿面网格误差图的方法,将有利于生产中的误差分析,那么需要解决测头问题,同时要考虑加工方法与测量软件匹配的问题。

3 机遇与挑战

近 20 年来,我国的小模数锥齿轮制造技术经历了从模仿、提升到创新的过程,对于行业来说,高精度高强度齿轮制造技术、大减比(1:10 及以上)齿轮制造技术和绿色制造技术等方面的提升和创新面临着机遇和挑战。这些制造技术将是小模数螺旋锥齿轮行业产品结构转型升级的核心动力。

3.1 高精度高强度齿轮制造技术

小模数螺旋锥齿轮由于齿槽小,由于还无法解决磨削用砂轮难题,目前还不能进行磨齿加工。对于一般采用 20CrMnTi 材料,按照传统制造工艺及热处理工艺渗碳淬火,渗层深度达到 0.3-0.5 的齿轮,其精度等级达到7级 GB10225-88 十分困难。

目前在很多高精度减速机行业,需要达到 GB7 级或以上的小模数螺旋锥齿轮,通常采用氮化处理的方式,但齿轮的弯曲强度不能满足要求。因此,高精度和高强度小模数螺旋锥齿轮的制造技术就成为了本行业的一项新的机遇和挑战。

目前有学者提出采用复合氮化的新技术研究成果,可能将为高精度和高强度小模数螺旋锥齿轮的制造带来新的推动。

3.2 大减比齿轮技术

小轮齿数不大于 4,传动比在 10 以上的齿轮可以称作少齿数大减比齿轮。在机器人、蜗轮副等很多实用场合,需要减轻传动系统的重量,克服传动效率较低的问题。日本等国已经在该项制造技术方面十分成熟,产品已经系列化,对于我国的小模数螺旋锥齿轮行业来说是产品结构转型升级面临的机遇和挑战。

金华新天于 2012 年初成功开发了 2:60,模数为 1 的大减比准双曲面齿轮,从而开启了我国大减比齿轮制造技术的先河。

该项技术的难点在于,齿数少于 4 的计算软件,国内市场上没有相关的参数计算软件和强度校核软件。另外加工设备需要六轴五联动数控铣齿机。

少齿数大减比小模数锥齿轮的开发及应用,将为机器人以及自动化行业国产化带来新的机遇。

3.3 绿色制造技术

对于小模数螺旋锥齿轮行业来说,绿色制造技术体现在材料节省、减少环境污染等方面,这无疑也是一项新的机遇和挑战。

当前,小模数螺旋锥齿轮的材料利用率只有 40-60%,有 50%左右的材料被当作废铁渣贱卖,是对钢材和资源的极大浪费。最近几年,在 MG 公司的引领下,电动工具行业许多大批量的产品均成功地使用了粉末冶金齿轮,即传动比较大的大齿轮采用粉末冶金,小齿轮采用钢制齿轮与之配套。同时国内也诞生了许多相关的粉末冶金齿轮生产企业,这种技术的材料利用率达到 95%以上,几乎没有大的浪费。

但是,要生产高精度、高强度的粉末冶金齿轮,目前只能选择进口材料配方,这无疑对我国的材料行业也提出了新的要求。另外,国内同行对于高精度、高强度的粉末冶金制造工艺的探索还处于初级阶段,与 MG公司相比还有很长的路要走。

干切削技术是一直被视为绿色制造的关键技术。当前,国内外设备制造厂家对于大模数锥齿轮的干切削技术研究较为深入,但还没有看到小模数锥齿轮干切削成功的案例,这对机床行业也是一个新的挑战和机遇。

小模数锥齿轮未能成功移植干切削技术的部分原因是小模数锥齿轮行业正处于一个以价格竞争为主,而非差异化竞争为主的时代,造成利润越来越低。铣齿机制造行业也因此没有足够的利润和资金用于该项技术的创新,使得小模数锥齿轮的干切削技术得不到研发和应用。

4 结论

我国小模数锥齿轮加工技术方面,GEASON 制弧齿锥齿轮需要在六轴五联动数控铣齿机、涂层刀具、硬质合金刀条式刀具、高精度数控磨刀机方面进一步提升技术或工艺水平,以便进一步提升加工品质和效率。而 KLINGELBERG 制延伸外摆线锥齿轮需要在加工设备上进一步提高刚性和设备的数控化,以免在国内的应用被边缘化。两种齿制的设备自动化应用水平都亟待突破。

在精度标准方面,由于标准不统一,需要与客户沟通进行精度标准的选择以及能够达到的精度标准等级;如果实际达不到,以满足实际使用要求来进行最终的判断。在精度检测方面,国内的单项精度检测水平较高,但需要能数字化反映啮合点位置的瞬时增量的测量设备来评判传动质量。如果引入轮齿齿面的网格式测量,即绘制轮齿齿面网格误差图的方法,将有利于生产中的误差分析,那么需要解决测头问题,同时要考虑加工方法与测量软件匹配的问题。

小模数螺旋锥齿轮制造技术在以下方面存在新的机遇与挑战:高精度高强度齿轮制造技术、大减比齿轮技术和绿色制造技术。

这些制造技术的提升和创新将是小模数螺旋锥齿轮行业产品结构转型升级的核心动力。

Copyright © 2020-2022 章丘宏富达物资有限公司 All Rights Reserved. 备案号:鲁ICP备2020035380号-1 技术支持:北斗策划