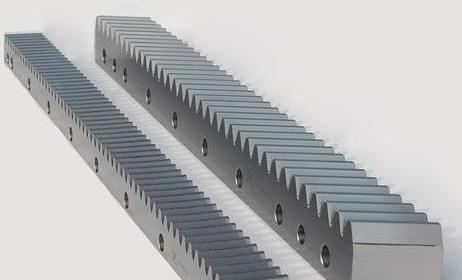

齿条磨齿机几大环节技术

1)因齿条的分外性,磨齿砂轮普通较宽,一次磨削多个齿槽,此时,磨削负载较大,需要机床刚性足够好,主轴功率足够大。

2)工作台面足够宽,可以实现一次装夹加工多根齿条,这也要求机床具备足够的刚性。

3)接纳单片小圆角金刚滚轮,

齿轮齿条工业升降机可以满足任意模数,任意齿面要求(有无倒角、非标齿条等)齿条砂轮的自动修整,极大地降低了用户使用老本和操纵难度。

2、AE技术 AE技术现实上是一种声发射传感器的使用,通过AE技术可以实现工件的自动对中,加工自动余量检测与加工余量分派等,另外AE也是防备撞机的紧张技术手段。

3、动平均技术 动平均是所有磨削类机床通用的技术,砂轮主轴动平均欠好,会干脆影响工件磨削精度,会造成机床加工振动大,磨削精度差。

4、在机检测技术 通过在机检测可以快速输出检测汇报,并可凭据检测后果进行补偿加工,极大的缩短了由加工——三坐标检测——调整机床——再加工的历程。

5、智能化的工艺软件 机床操纵工非常关注的是机床的易用性,齿轮齿条工业升降机磨齿机务必具备直观易操纵的人机界面、智能化的防错机制与智能化工艺操纵流程。

齿轮齿条传动噪声与哪些参数有关?

开始是齿轮的跳动,总齿深,公法线,齿向是否及格,齿摆误差,周向节距误差是否超差。总齿深、跳动、公法线特别是齿向是否及格。齿条与齿轮的啮合间隙为0.25*模数齿轮,齿条安置后安置距离是否合适, 三种测量技巧的特色常用后铣直齿圆柱齿轮,节弦齿厚和节弦齿高的测量,其特色是在测量节弦齿厚时,应以齿尖圆作为测量基准。但由于齿轮在现实工作历程中齿顶圆的精度不高,所以齿顶圆的设计和加工精度普遍较低,影响了弦齿厚度的测量精度。

升降机齿条加工要点须记住

齿轮加工平时都使用滚齿机和插齿机来工作,对于调整保护利便,齿轮齿条工业升降机对于大规模的制造来说制造服从就会偏低。后来对于滚刀、插刀刃磨后的再次涂镀技术的发生,可以使得刀具能够明显地进步使用时间,能够削减了换刀次数和刃磨时间,提率。在剔齿历程中,径向剃齿技术有很大的优势,包括服从高,设计齿形、齿向的修形容易实现。在热处理历程中齿轮要求使用渗碳淬火,这样才气保证其良好的力学性能。对于热后不再进行磨齿加工的产品,稳定靠得住的热处理装备也是务必具备的。磨削加工历程中,主要是对经过热处理的齿轮内孔、端面、轴的外径等片面进行精加工,以进步尺寸精度和减小形位小吏。